06.03.23

Passivation de l’acier inoxydable

La passivation est un processus d'oxydation chimique. Il forme sur la surface de l'acier inoxydable une couche passive très fine et transparente de trioxyde de chrome (Cr2O3) qui adhère très fortement à la surface de l'acier inoxydable. Une couche passive n'est pas visible à l'œil nu. Une surface passivée a le même aspect qu'une surface non passivée.

Introduction & définition

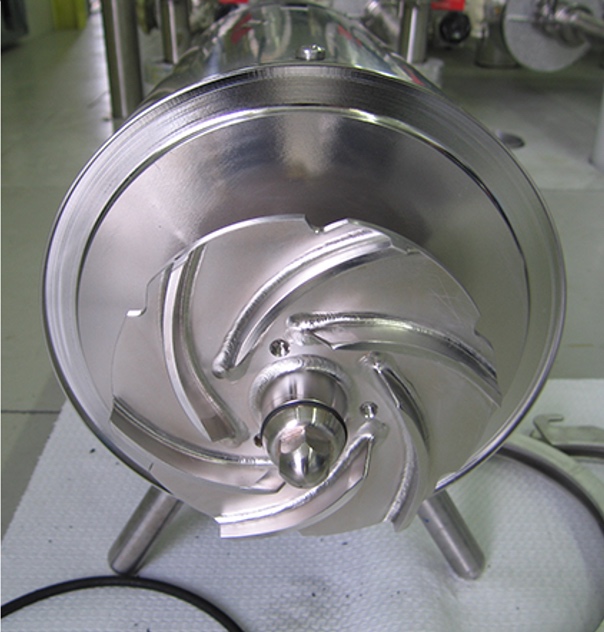

L’acier inoxydable est fréquemment utilisé dans l’industrie pharmaceutique et alimentaire en raison de son excellente résistance à la corrosion. Seuls les aciers inoxydables fortement alliés sont autorisés pour les applications dans l’industrie pharmaceutique, conformément à la norme DIN EN 10027-1/-2. Les types d’acier les plus connus dans cette norme sont les suivants :

- Austénite V2A numéro de matériau 1.4301, 1.4305, 1.4307 et 1.4541

contient min. 17% de chrome et min. 8% de nickel - Austénite V4A numéro de matériau 1.4401, 1.4404, 1.4435 et 1.4571

contient min. 16.5% de chrome, 10% de nickel, min. 2% de molybdène - Duplex 1.4460 et 1.4462

contient jusqu’à 28% max. de chrome, jusqu’à 6.5% de nickel, jusqu’à 3.5% de molybdène

Ces trois types d’acier inoxydable forment à la surface, sans traitement supplémentaire, une couche d’oxyde protectrice (couche passive) d’oxyde de chrome, plus précisément de trioxyde de chrome (Cr2O3). Lors du processus de fabrication de tôles d’acier, de tuyauteries en acier ou d’autres pièces en acier, cette couche passive peut être contaminée ou endommagée, ce qui entraîne immédiatement une diminution de la résistance à la corrosion. C’est pourquoi il convient de procéder à un nettoyage et à une passivation après le traitement et l’installation d’une surface en acier inoxydable dans l’industrie pharmaceutique et alimentaire. Cet article explique comment procéder à une telle passivation.

Passivation de l’acier inoxydable

La passivation est un processus d’oxydation chimique qui est décrit dans les deux normes AMS2700F et ASTM A967. La passivation forme sur la surface de l’acier inoxydable une couche passive très fine et transparente de trioxyde de chrome (Cr2O3) d’une épaisseur de 1 à 3 nanomètres, qui adhère très fortement à la surface de l’acier inoxydable. Une couche passive n’est pas visible à l’œil nu. Une surface passivée a le même aspect qu’une surface non passivée.

La couche passive a une très grande densité, de sorte que l’acier situé en dessous de la couche passive ne peut pas s’oxyder davantage. La couche passive forme un film protecteur et sépare l’acier chromé de l’oxygène, empêchant ainsi toute oxydation supplémentaire.

La passivation naturelle peut être déclenchée et améliorée par un autre processus de passivation à la surface de l’acier. Un agent de passivation est utilisé dans ce processus. Cet agent construit et améliore la couche d’oxyde de chrome de sorte qu’elle devienne uniformément épaisse et dense. En même temps, l’agent de passivation élimine le fer étranger, les copeaux de fer, les résidus de meulage, les cristaux mixtes de fer ou les scories de fer. Ces résidus doivent être éliminés car, dans certaines circonstances, ils ne peuvent pas être passivés, n’adhèrent pas à la surface passivée et peuvent entraîner une corrosion.

Influences positives sur la passivation des surfaces en acier

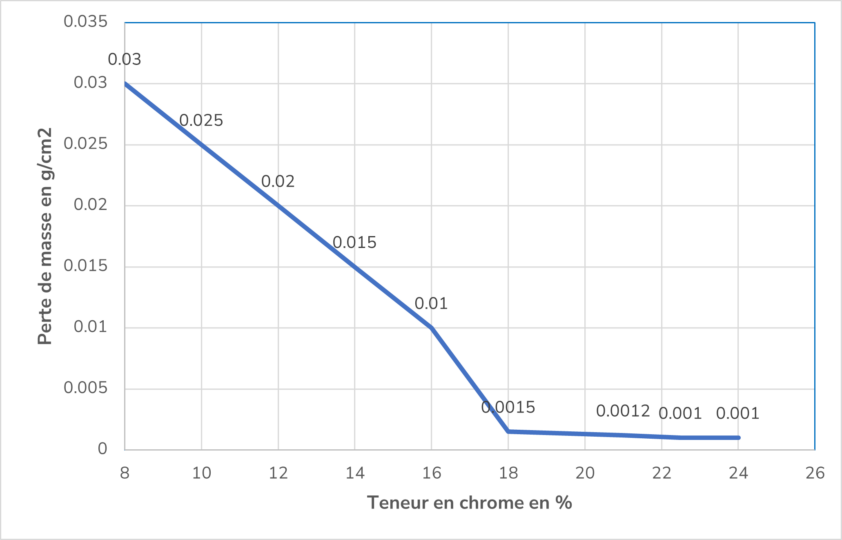

Une teneur élevée en chrome dans le métal, supérieure à 12%, permet d’obtenir une meilleure couche passive. En raison de sa densité inférieure à celle du fer, le chrome est thermodynamiquement plus stable, il est très réactif en tant que métal de base et présente un potentiel électrochimique fortement négatif. C’est pourquoi il forme une couche protectrice stable sur la surface de l’acier. Le diagramme suivant montre que plus de 18% de chrome améliore de manière insignifiante l’effet de passivation.

Une teneur en molybdène supérieure à 2% protège la couche passive contre les agents oxydants plus agressifs comme l’oxygène et aussi contre les acides oxydants.

Une teneur en nickel de plus de 8% protège également la couche passive des milieux fortement oxydants, comme les composés contenant du chlorure.

Une température plus élevée lors de la passivation diminue le temps de passivation, mais la couche passive n’est pas plus épaisse ou plus dense. L’effet de nettoyage des particules de fer est également accéléré par une température élevée.

Influences négatives sur la couche passive des surfaces en acier

Des températures très élevées, causées par le soudage, le recuit ou le revenu, détruisent ou endommagent la couche passive.

Dans l’eau pure et à une température élevée de 80°C, le fer se diffuse à travers la couche passive à la surface du métal. À température ambiante, l’eau pure a un pH de 7,0. En augmentant la température à 80°C, le pH baisse à 6,3 et à 120°C à 6,0. Le fer diffusé commence alors à former un oxyde, visible à la surface du métal sous la forme d’un film de rouging et appelé hématite (Fe2O3). Si la température augmente encore plus dans un circuit de vapeur, la diffusion du fer s’intensifie et la résistance à la corrosion diminue encore. À une température supérieure à 120°C, le fer diffusé s’oxyde en une couche de magnétite noire (Fe3O4), également appelée blacking.

L’effet de l’utilisation de gaz inertes dans les processus de production

Processus de dioxyde de carbone : une augmentation de la concentration en CO2 entraîne une diminution du pH. Cela peut entraîner une déstabilisation de la couche passive, en particulier dans les systèmes chauds et à haute température.

Processus azotés : dans les systèmes azotés, l’oxygène est déplacé. L’absence d’oxygène empêche la repassivation aux endroits où la couche passive est endommagée. Si l’on remplit le système avec un milieu agressif, cela peut entraîner localement une forte corrosion, comme par exemple la corrosion par piqûres en cas d’utilisation permanente d’acide chlorhydrique ou d’autres milieux contenant du chlore.

Préparation pour une bonne passivation

Avant la passivation, la surface doit être exempte de toute substance gênante. Ces substances comprennent :

- les couleurs de ternissement

- poussière de métal

- Rouging et/ou blacking

- impuretés organiques et/ou résidus de produits

- Rouille propre et rouille étrangère

Avant le processus de passivation, il convient donc d’effectuer un processus de dégraissage afin d’éliminer les impuretés organiques telles que les graisses, les enzymes ou les protéines.

Procédure de test pour la qualité de la couche passive

Les méthodes de test pour la qualité de la couche passive vérifient si des ions de fer libres sont présents sur la surface de l’acier chromé. Il existe 5 méthodes différentes pour ce test.

Les plus fréquemment utilisées :

- Test ferroxyle (formation de bleu de Berlin) : si la surface se colore en bleu dans la section de test, cela indique la présence de fer libre, qui provoque la teinte bleue après 30 à 60 secondes. Cela indique que la surface n’est pas suffisamment passivée.

D’autres expériences de test sont possibles :

- Test d’immersion dans l’eau

- Test dans des conditions d’humidité élevée

- Test de pulvérisation de sel

- Test au sulfate de cuivre

- Les milieux de passivation et leurs applications

Les agents de passivation et leurs applications

Les acides multi- ou fortement oxydants, comme l’acide citrique ou l’acide nitrique, conviennent à la passivation. L’acide citrique a besoin d’une concentration de 4 à 10 %, l’acide nitrique d’une concentration de 20 à 25 %, pour produire un effet de passivation. Ces deux produits permettent de nettoyer et de passiver à température ambiante dans les concentrations mentionnées.

Pour l’élimination, les deux milieux peuvent être neutralisés lentement et progressivement avec de la soude caustique jusqu’à un pH de 5,5 à 8. La neutralisation de l’acide nitrique par la soude caustique produit du nitrite de sodium. La neutralisation de l’acide citrique avec de la soude caustique produit du mono- à tris-troncitrite. Les deux applications neutralisées peuvent être éliminées dans les eaux usées industrielles à un pH compris entre 5,5 et 8.

Littérature

- Binder, W.O. and Brown, C. M.: Atmospheric corrosion Test on High-Chromium Steels, Proceedings of ASTM, vol, 46 American Society for Testing and Materials, Philadelphia, pp 593-606

Donnez-nous votre avis

Ecrire le premier commentaire sur cet article.

Sie müssen angemeldet sein, um einen Kommentar zu hinterlassen.