03.04.23

Alternative Ansätze zur Passivierung und Reinigung von Pharmaanlagen

Auf dem Pharmamarkt gibt es eine breite Palette von Behandlungslösungen für das Reinigen und Passivieren von Pharmaanlagen aus nichtrostenden Stählen. Deren Weiterentwicklungen mit dem Ziel, ökonomische und ökologische Verbesserungen zu erreichen, erfolgten v. a. dadurch, dass die chemischen Zusammensetzungen der Behandlungslösungen schrittweise verändert wurden.

Zusammenfassung

Ein intakter Passivfilm ist für die Korrosionsbeständigkeit von Pharmaanlagen unabdingbar. Korrosionsbeständigkeit ist allerdings keine Werkstoffeigenschaft, sondern hängt ab von Werkstoff und Umgebung des jeweiligen Korrosionssystems. Korrosionssysteme in diesem Umfeld (Pharmaanlagen aus nichtrostenden Stählen) sind meist elektrochemischer Natur. Aus den Gesetzen dieser elektrochemischen Natur geht hervor, dass in einem vorhandenen Korrosionssystem Spaltkorrosion immer als erste Korrosionsform auftritt. Aus diesen Erkenntnissen heraus wird die vorhandene Erfahrung bestätigt, dass für diese Werkstoffgruppe alles einen Spalt darstellen kann, was nicht intakter Passivfilm ist. Daraus folgt: Der Reinigung, d. h. der Entfernung dieser potenziellen Spalte, kommt eine entscheidende Bedeutung zu, damit sich überhaupt ein wirkungsvoller Passivfilm aufbauen kann. Deshalb liegt es nahe, elektrochemische Untersuchungsmethoden zum Klassifizieren und Optimieren von Passivierungslösungen zu nutzen.

Einleitung

Auf dem Pharmamarkt gibt es eine breite Palette von Behandlungslösungen für das Reinigen und Passivieren von Pharmaanlagen aus nichtrostenden Stählen. Deren Weiterentwicklungen mit dem Ziel, ökonomische und ökologische Verbesserungen zu erreichen, erfolgten v. a. dadurch, dass die chemischen Zusammensetzungen der Behandlungslösungen schrittweise verändert wurden. Es ist allgemein bekannt, dass bei dieser Werkstoffgruppe vor allem die Güte des Passivfilms darüber entscheidet, ob negative Beeinflussungen durch ein umgebendes Medium in Grenzen gehalten werden. Daher liegt es nahe, die produktberührte Werkstoffoberfläche etwas näher zu betrachten, denn nur in dieser Kontaktzone – auch Phasengrenze genannt – zwischen Werkstoff und Medium können gegenseitige Beeinflussungen auftreten.

Passivität bei nichtrostenden Stählen

Unter Passivierung wird in der Oberflächentechnik die spontane Entstehung oder die gezielte Erzeugung eines Schutzfilms verstanden, welche die Korrosion des metallischen Werkstoffs praktisch verhindert. Eine der bekanntesten technischen Bedeutungen dieses Phänomens hat der Einsatz von nichtrostenden CrNi(Mo)-Stählen, die überwiegend in Anlagen der Chemie und Pharmaindustrie verwendet werden. Ursache dieser Passivität ist das Legierungselement Chrom, welches im nichtrostenden Stahl mit einem Massenanteil von mindestens 13% enthalten sein muss, damit sich auf der Oberfläche ein entsprechender Passivfilm ausbilden kann. Dieser Passivfilm bildet sich in natürlicher Umgebung spontan (daher: nichtrostende Stähle) und steht mit ihr im thermodynamischen Gleichgewicht. Demzufolge kann ein Passivfilm in einer anderen Umgebung soweit abgebaut werden, dass es zu Korrosionserscheinungen kommen kann. Er kann aber andererseits durch definierte Behandlung auch soweit optimiert werden, dass er den ihm zugedachten wirkungsvollen Korrosionsschutz darstellt. Die Erfahrung zeigt auch, dass insbesondere an Schwach- und Störstellen im Passivfilm lokale Korrosionsarten initiiert werden können, wobei dies bei den nichtrostenden Stählen eng mit der Anwesenheit von Chloridionen verknüpft ist.

Korrosionsbeständigkeit

Genauer betrachtet werden als rostfrei oder nichtrostend lediglich Stähle bezeichnet, welche in feuchter Luft oder in Wasser ohne korrosionsverschärfende Randbedingungen keinen Rost bilden. Je nach Werkstoffzusammensetzung werden auch noch aggressivere Bedingungentoleriert. Diese Einschränkung führt zur Definition der Korrosion in der DIN EN ISO 8044: „Korrosion ist die physikochemische Wechselwirkung zwischen einem Metall und seiner Umgebung, die zu einer Veränderung der Eigenschaften führt und die zu erheblichen Beeinträchtigungen der Funktion des Metalls, der Umgebung oder des technischen Systems, von dem diese einen Teil bilden, führen kann. Diese Wechselwirkung Metall/Umgebung ist oft elektrochemischer Natur.“ Zusammenfassend ist Korrosionsbeständigkeit demnach keine Werkstoffeigenschaft, sondern eine Systemeigenschaft.

Elektrochemischer Korrosionsmechanismus

Diesen Mechanismus kennzeichnet, dass der Korrosionsangriff ausschliesslich an der Phasengrenze zwischen einem Elektronenleiter (Metall) und einem Ionenleiter (Elektrolyt als Umgebung) erfolgt. Bei der elektrochemischen Korrosion handelt es sich um Redoxreaktionen, deren Gesamtreaktion immer in 2 Teilreaktionen beschrieben werden kann. Die anodische Teilreaktion ist als Metallauflösungsprozess die eigentliche Korrosionsreaktion. Diese Reaktion entspricht einem Oxidationsvorgang, bei dem an der Anode Elektronen entstehen. Aus Gründen der Elektroneutralität muss dieser elektronenliefernden Reaktion eine elektronenverbrauchende Reaktion an der Kathode entgegenstehen. Die einem Reduktionsvorgang entsprechende kathodische Teilreaktion steuert den jeweiligen Korrosionsprozess. Die beiden Teilreaktionen laufen dabei auf der Metalloberfläche gleichzeitig (mit gleichem Elektronenumsatz, aber nicht an ein und derselben Stelle) ab und führen durch ihren Ladungsumsatz zu einer Ladungstrennung. Diese Ladungstrennung kann gegenüber einem definierten Bezug als Potenzial gemessen werden.

Elektrochemische Untersuchungen

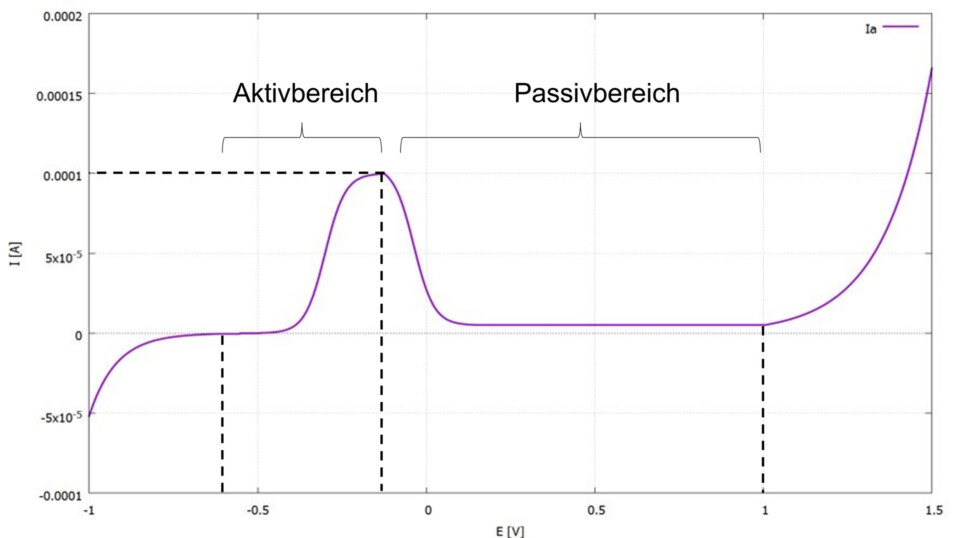

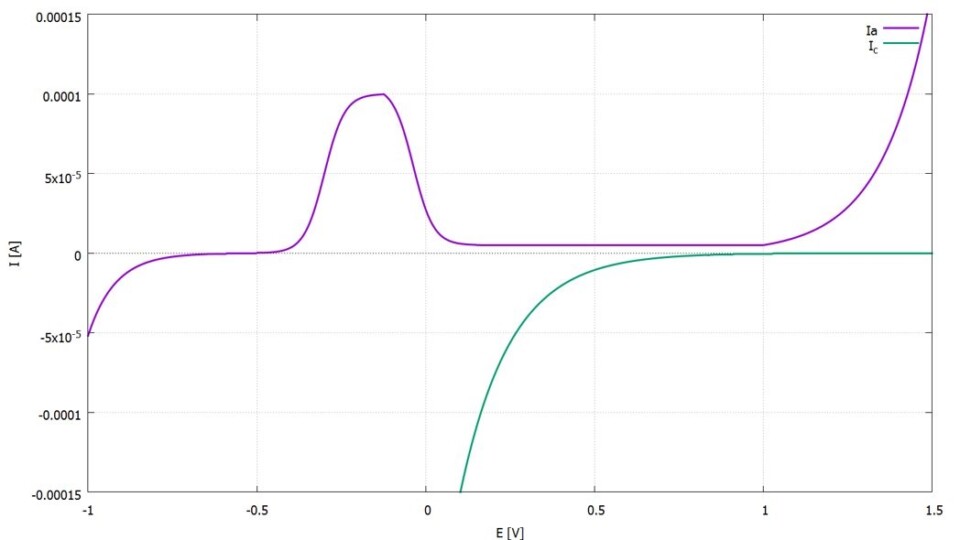

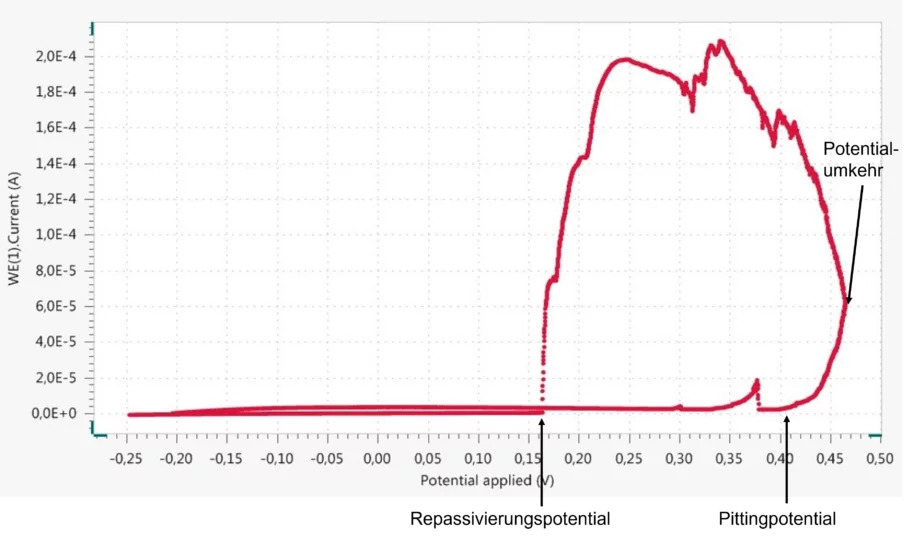

Auf Grund der elektrochemischen Natur der hier betrachteten Korrosionsvorgänge stellen elektrochemische Untersuchungen ein wichtiges Element in der Korrosionsforschung dar. Unter den zahlreichen Methoden hat sich für die nichtrostenden Stähle insbesondere die Aufnahme von Stromdichte-Potenzial-Kurven im jeweiligen Angriffsmedium als aussagekräftig herauskristallisiert. Auch können aus dem Verlauf der Kurve grundsätzliche Zusammenhänge abgeleitet werden. Zur Bestimmung von Stromdichte-Potenzial-Kurven wird in einem Elektrolyten mittels einer speziellen elektrischen Schaltung die Stromdichte (Strom pro Fläche) als Maß für die Korrosionsgeschwindigkeit in Abhängigkeit von einem dynamisch und gezielt veränderten Potenzial analysiert. Meist werden Stromspannungskurven aufgezeichnet und die Stromdichte sowie das Potenzial mit dem entsprechenden Bezug davon abgeleitet. Für nichtrostende Stähle ergeben sich in vielen neutralen und leicht sauren Elektrolyten charakteristische und prinzipiell identische Kurvenverläufe (Abbildung 1). Für den Einsatz der nichtrostenden Stähle bedeutet dies, dass zunächst die Werkstoffwahl so getroffen werden muss, dass sich das System aus Werkstoff und umgebendem Medium unter den gegebenen Bedingungen im stabilen Passivbereich befindet (Abbildung 2). Demzufolge weisen diejenigen Werkstoffsorten die größte Korrosionsbeständigkeit auf, welche im jeweiligen Medium den breitesten Passivbereich besitzen. Andererseits belegt dieses prinzipielle Verhalten im Passivbereich aber auch die Störanfälligkeit gegenüber Veränderungen im System. Einerseits können Änderungen des Mediums bzw. kleine Änderungen der physikalischen und chemischen Bedingungen im Medium zu einer negativen Veränderung im Kurvenverlauf führen (z. B. schmalerer Passivbereich). Andererseits können Schwach- und Störstellen im Passivfilm lokale Korrosionsarten initiieren (z. B. Lochkorrosion, wenn bei Anwesenheit von Chloridionen das gemeinsame Ruhepotenzial Ecorr positiver ist als das Depassivierungspotenzial Ed; s. auch Abbildung 2). Eine weitere elektrochemische, dynamische Untersuchungsmethode, bei der beim Erreichen eines definierten Stromes das Potenzial umgekehrt wird, bringt zusätzliche Erkenntnisse über die Stabilität des Passivbereichs (Abbildung 3). Aus diesem Kurvenverlauf ergibt sich, dass sowohl Spalt als auch Lochkorrosion vom Potenzial abhängige Korrosionsarten sind, welche oberhalb spezifischer kritischer Potenziale auftreten. Die wichtigste Erkenntnis ist, dass bei einem gleichen Korrosionssystem das Potenzial, oberhalb dessen Spaltkorrosion auftritt, stets negativer ist als das vergleichbare Potenzial, oberhalb dessen Lochkorrosion auftritt. Demnach ist Spaltkorrosion diejenige Korrosionsart, welche in einem potenziell vorhandenen Korrosionssystem stets zuerst auftreten würde. Die Gefährdung durch Spaltkorrosion fällt also in einem gegebenen Korrosionssystem immer größer aus als die durch Lochkorrosion.

Konsequenzen für die Reinigung und Passivierung von Anlagen und Komponenten

Für die Anlagensicherheit in der chemischen und pharmazeutischen Industrie bedeuten die bisher aufgeführten Erkenntnisse, dass die Korrosionsbeständigkeit, der hier hauptsächlich eingesetzten nichtrostenden Stähle vor allem von einem intakten Passivfilm abhängen. Es ist hinreichend bekannt, dass Verunreinigungen jeglicher Art im Bereich der Oberfläche die Bildung bzw. Aufrechterhaltung eines intakten Passivfilms erschweren und zu einer Schwach- oder Störstelle führen können. Die Schwach- oder Störstellen im Passivfilm sind als potenzielle Anoden (Ort der Metallauflösung = Korrosion) im latent vorhandenen Korrosionssystem vorbestimmt. Dabei ist es unerheblich, ob diese Schwach- oder Störstellen bereits bei der Verarbeitung der Werkstoffe und/oder im Anlagenbetrieb eingebracht werden. Als typische Verunreinigungen bei der Fertigung sind Anlauffarben, Fett- und Ölrückstände, Zunder, Schleif- und Schweissspritzer, Späne, Stäube, Kratzer genannt. Im Betrieb treten hauptsächlich Ablagerungen und thermisch bedingte Veränderungen der Metalloberfläche sowie mechanische Verletzungen auf. Die Erfahrung lehrt auch, dass die Vermeidung von Verunreinigungen jeglicher Art bei Bau und Betrieb von technischen Anlagen nicht vollumfänglich möglich ist, weshalb eine Passivierungslösung nicht nur den sowieso vorhandenen natürlichen Passivierungsmechanismus unterstützen und beschleunigen, sondern auch eine hohe Reinigungskraft gegenüber den nachteiligen Verunreinigungen aufweisen sollte. Demzufolge kann eine Passivierungslösung – auch wenn sie noch so viele oxidative Komponenten aufweist – ihre Wirkung gar nicht entfalten, wenn sie nicht fähig ist, die vorhandenen Verunreinigungen zu entfernen und damit die metallische Oberfläche überhaupt erst zugänglich zu machen.

Literatur

- Binder, W. O. and Brown, C. M.: Atmospheric Corrosion Tests on High-Chromium Steels, Proceedings of ASTM, Vol. 46, American Society for Testing and Materials, Philadelphia, 1946, pp. 593–606.

- DIN EN ISO 8044:2015–12: Korrosion von Metallen und Legierungen – Grundbegriffe (ISO 8044:2015), dreisprachige Fassung EN ISO 8044:2015.

- Gümpel, P. et al.: Rostfreie Stähle Grundwissen, Konstruktions- und Verarbeitungshinweise, Expert Verlag, Kontakt & Studium Band 493.

- Metrohm-Seminar „Elektrochemische Messmethoden für Korrosionsuntersuchungen“

- Göbel, M. und Bakalli, M.: Die verschiedenen Oberflächenbehandlungsverfahren zur Verbesserung der Korrosionsbeständigkeit, Schweisstechnik Soudure, Jahrgang 98, 04/2009.

- Göbel, M. und Blumhofer, G.: Vergleichende Betrachtung chemischer Behandlungsverfahren, Pharm. Ind. 77, Nr. 4 (2015).